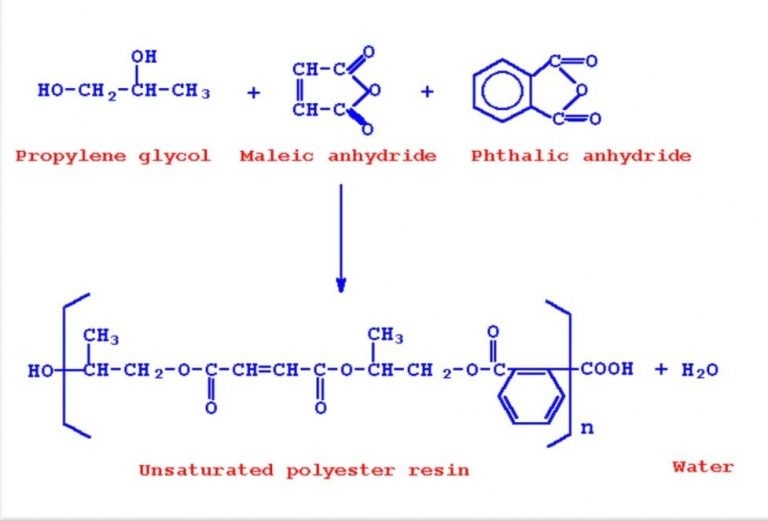

پلی استرها دسته بزرگی از رزینهای سنتزی هستند که به دو گروه مجزا تقسیم بندی می شوند. اشباع (ترموپلاستیک)، غیر اشباع (ترموست). ترموپلاستیکها (گرمانرم ها) هستند که هنگام حرارتدهی ذوب و هنگام سرد کردن جامد میشوند. و مولکولهائی خطی با شاخه های جانبی کم هستند. ولی ترموستها ترکیباتی هستند که هنگام حرارت دهی ذوب نمیشوند و دماهای بسیار بالا، بهصورت برگشت ناپذیر، تجزیه میشوند. این ترکیبات دارای اتصالات عرضی و شبکه سه بعدی گسترده از پیوندهای شیمیائی کووالانسی هستند. پلی استرها بهصورت گسترده ای بهعنوان رزینهای لایهای بهکار میروند. پلی استرهای غیراشباع ترکیباتی پلیمری بوده که پیش پلیمرهای آنها (پلیمرهای سازنده اینمواد)، مایعات ویسکوز با رنگ زرد و با وزن مولکولی متوسط و پایین (معمولا ً در حدود دو هزار) با اتصالات عرضی هستند. پلیاسترهای غیراشباع ماکرو مولکولهائی با ساختار پلیاستری مشتق شده از واکنش متقابل اسیدهای غیراشباع یا انیدریدها و الکهای پلیهیدرولیکی هستند (از ترکیب اسید و الکل بوجود میآیند). این اسید و الکل که بهعنوان جزو سازنده پلیمر پلیاستر هستند مونومر نامیده میشوند. بسته به ساختار مونومر رزین پلیاستری ویژگی خاص نهائی خود را خواهد داشت. بهعنوان مثال وجود مولکولهای هالوژن حاوی اتمهای کلر یا برم میتواند برای ایجاد مقاومت در برابر آتش بکار رود. اثر هالوژنها در ساختار پلیمر کاهش قابلیت احتراق آنها میباشد.

رزین پلیاستری در ابتدا به شکل مایعی است به غلظت مربّا، ولی وقتی با هاردنر مخلوط میگردد، پس از مدتی حرارت آن بالا می رود و به حالت ژله درمی آید و سپس سخت و محکم می گردد.

– بههنگام سفت شدن پلیاستر، مولکولها بههم نزدیک شده و مقداری از محلول نیز تبخیر میگردد. در نتیجه، حجم پلیاستر بعد از بستن اندکی کاهش مییابد.

– پلیاستر سخت شده را دیگر نمیتوان به حالت مایع برگرداند.

– مناسب ترین درجه برای کار با پلی استر بعد از بستن اندکی کاهش مییابد.

– پلیاستر مایع، بوی زنندهای دارد و اگر روزانه مقدار پنجکیلوگرم از آن مصرف شود بیضرر است، ولی بیشتر از این مقدار را باید در اتاقی که تهویه میشود انجام داد.

– رزین پلیاستر به بعضی اجسام مثل چوب میچسبد. بنابراین باید داخل قالب را صاف بگیریم و از جداکنندهها در داخل آن استفاده کنیم. میتوانیم ا ز پارافین و یا فیلم استفاده کنیم. فیلم، مایعی است که با قلممو بر سطح قالب زده میشود و پس از خشک شدن، یک لایۀ نایلون مانند نازک ایجاد میکند.

– رزین پلیاستر باید در جای خنک و تاریک نگهداری شود. عمر رزین در صورتی که مرغوب باشد، به دوازدهماه میرسد.

میزان هاردنر (سفت کننده) در رزین پلیاستر

با کم و زیاد کردن هاردنر، میتوان زمان سفت شدن را تنظیم نمود. قانون کلی میزان هاردنر ررزین پلیاسترهای شفاف، ۲ درصد است. رزینپلیاستر در لایههای نازک خیلی بهکندی سفت میشود و قسمت بالای آن بهحالت چسبنده باقی میماند. در این موارد، باید مقدار هاردنر را به ۴ درصد رساند.

اگر ضخامت پلیاستر زیاد باشد، احتمال ترکخوردگی پیش می آید که در این مورد، بایدمیزان هاردنر را یک درصد انتخاب نمود. وقتی که قالب پلاستیکی است و نسبت به حرارت حساس میباشد نیز باید میزان هاردنر را کاهش داد. اگر مقدار هاردنر از ۴ درصد تجاوز کند، باعث میشود پلیاستر خیلی ترد و شکننده شود.

میتوان انواع رنگهای پودری را با رزینپلیاستر مخلوط نمود تا بهصورت رنگین درآید. رزینپلیاستر در مقابل نور تغییر رنگ نمیدهد.

رزین پلیاستر

رزینهای پلی استرغیر اشباع بطور گسترده ای در سراسر دنیا استفاده می شوند. زنجیر اصلی پلیمری این رزین دارای اتصالات استری می باشد که از واکنش تراکمی یک ترکیب الکلی چند عاملی و یک اسید چند عاملی تهیه می شود. با طراحی فرمول و کنترل اسیدهای اشباع و غیر اشباع، کاتالیستها، دما وزمان واکنش، مجموعه کاملی از رزینها را که برای کاربردهای مختلف مناسب باشند تولید نمود.

پلی استر غیر اشباع با استایرن مخلوط میشود و میتواند از طریق پیوندهای دوگانه موجود در هر دو جزء، شبکهای شود. معمولا رزین به هنگام مصرف با استایرن مخلوط بوده و برای رسیدن به خواص مختلف دارای اجزای ذیل می تواند باشد:

۱ ) سیتم پخت ؛ به منظور شروع و تسریع واکنش شبکه ای شدن، در دمای محیط یا دمای بالا

۲ ) عوامل کنترل جریان پذیری؛ به منظور کنترل جریان رزین و جلوگیری از شُرّه کردن رزین در لایه گذاری سطوح عمودی و ریخته گری رزین

۳ ) جاذب uv ؛ به منظور افزایش مقاومت در برابر نور خورشید

۴ ) فیلر ؛ به منظور کاهش جمع شدگی و قیمت و ایجاد خواصی چون مقاومت شعله و آتش

۵ ) پیگمنت ؛ به منظور رنگ دادن به قطعه و زیبایی آن

۶ ) تغلیظ کنندهها؛ به منظور تغلیظ کردن فرمولاسیونهای مورد استفاده در SMC و BMC

۷) عوامل آغشته سازی؛ به منظور بهبود آغشته سازی فیلرها و الیاف با رزین به منظور حصول چسبندگی مناسب

۸ ) رها ساز حباب؛ به منظور سهولت در خروج حباب از رزین و کاهش حفره در محصول نهایی

۹ ) رها سازی قالب ؛ به منظور تسهیل جدا شدن قطعه از قالب و جلوگیری از تابیدگی و صدمه به سطح قطعهرزینهای پلی استردر فرایندهای مختلفی از قبیل لایه گذاری دستی، پاشش رزین، RTM، ریخته گری، پلتروژن، SMC و BMCقابل استفادهاند.

ویژگی رزین پلیاستری

۱– ویسکوزیتۀ مناسب

۲– مقاومت حرارتی بالا

۳– عدد اسیدی مشخص

۴– قدرت مکانیکی عالی

۵– خلوص

۶– ظرفیت بالای تشعشع

۷– ظرفیت بالا در برابر عبور گاز

۸– استحکام کششی بالا

۹– استحکام خمشی مناسب

۱۰– وزن ویژۀ معین

۱۱– جذب کم آب (رطوبت)

۱۲– پایداری در برابرعوامل محیطی، فیزیکی و شیمیائی

ماده شتاب دهنده در رزین پلی استر (کاتالیزور(

ماده شتاب دهنده، مایعی است به رنگ بنفش که از ترکیبات کبالت است. مقدار ماده شتاب دهنده در رنگ و زمان بستن پلی استر تاثیر میگذارد. بسیاری از شتاب دهنده ها زمان سفت شدن را به جلو میاندازند و باعث میشوند پلی استر میل به زردی یا قرمزی پیدا کند. ماده شتاب هنده در ایجاد حرارت به هنگام بستن نیز تاثیر میگذارد. وقتی ماده شتاب دهنده بیشتر باشد، به دلیل تسریع عمل پلیمریزاسیون، حرارت بیشتری تولید میگردد. برای آماده کردن پلی استر اول ماده شتاب دهنده را در آن میریزیم و خوب به هم میزنیم و سپس ماده ی هاردنر را به آن میافزاییم.

درجه حرارت پایین در اتاق باعث میشود عمل بستن به تعویق بیفتد. اگر درجه حرارت اتاق زیر ۱۵ درجه سانتی گراد باشد، در پلی استر شفاف عمل سفت شدن صورت نمیگیرد. در این صورت گفته میشود که پلی استر منجمد شده است. ولی پلی استر غیر شفاف در حرارت بالای ۱۲ درجه میتواند سفت شود.

لایه های نازک پلی استر برای سفت شدن به مدت طولانی تری نیاز دارند.

پلی استر بعد از بستن، تا چندین روز به سخت شدن ادامه می دهد. بنابراین باید برای صاف کاری آن بعد از چند روز که از قالب بیرون آمد اقدام نمود.

میزان انقباض پلی استر

پلی استرهای مختلف، معمولا بین ۳ تا ۵ درصد حجم خود را در طی زمان انعقاد از دست میدهند. این خاصیت دارای مزایا و مضراتی است. مزیت آن در این است که به علت کوچک شدن، از قالب ساده تر بیرون میآید. ضرر آن در این است که اگر یک لایه از آن را روی لایه دیگری که منعقد شده بریزیم، به علت این که لایه قبلی به علت انقباض با دیواره قالب فاصله پیدا کرده است، به داخل آن فاصله راه پیدا میکند و حجم زائدی را به وجود میآورد که بعدا باید تراشیده شود.

رنگ کردن مجسمه های پلی استری

میتوان پودر رنگ را با پلی استر مخلوط نمود و خوب به هم زد و سپس کبالت را به آن اضافه کرد. پس از انجام مراحل بعدی و انعقاد مجسمه، وقتی آن را از داخل قالب بیرون بیاوریم، مجسمه رنگی یکدست خواهد داشت.

مجسمه های پلی استری را همچنین میتوان با جوهر رنگ آمیزی کرد. با جوهر رنگ مقداری استون یا تینر فوری مخلوط می کنیم و با قلم مو آن را به روی مجسمه پلی استری میکشیم.

یکی دیگر از رنگ های مورد استفاده برای پلی استر، رنگ های آلکید میباشند.