لیمونیت ها:

اکسیدهای آبدار آهن هستند که به اشکال مختلف در طبیعت یافت می شوند. فرمول آنها ۴H۲O، Fe۲O۳ تا H۲O، Fe۲O۳ است، این ترکیبات گِل اخرای زرد نامیده می شود.

سنگ سینا Sienna:

که مخلوطی از اکسید فریک آبدار و اکسید منیزیم است. رنگ زرد مایل به قهوه ای دارد و سنگ معدن اومبر Umber که مخلوطی از اکسید فریک آب دار و اکسید منیزیم و سیلیکات هاست، یک رنگدانه قهوه ای می باشد.

هماتیت:

Fe۲O۳ اکسید فریک خالص و رنگ آن قرمز است و استفاده فراوان در نگ سازی دارد.

مگنتیت:

اکسید مغناطیسی آهن است که رنگ آن سیاه و فرمول آن Fe۳O۴ است.

اکسید آهن میکادار Micaceolis Iron Oxid:

علت چنین نامی برای این سنگ وجود میکا در ساختمان آن و ورقه ورقه بودن ذراتش است رنگ آن خاکستری مایل به سیاه است.

سیدریت Siderit:

از کربنات فرو تشکیل شده و کاربرد آن بیش تر در پوشش داخلی کوره ها می باشد.

پیریت آهن:

FeS۲ این رنگدانه بیش تر برای تولید اسید سولفوریک به کار می رود.

پیگمنت های اکسید های آبدار آهن:

اخرا ها:

از گروه خاک های رسی اند که معمولا ً تر کیب آن ها از اکسید های آبدار همراه با سیلیکات های معدنی می باشد، درصد مواد متشکله و رنگ آن ها در معادن مختلف متفاوت است.

رنگ عمومی آنها عموما ً زرد است اما تیره تر از زرد های بر پایه کروم و کادمیم اند، به علاوه بر حسب نوع معدن ممکن است رنگ آن ها به قرمز تمایل پیدا کند. گِل اُخرا به مقدار زیادی در رنگ مورد استفاده قرار می گیرد و منابع معدنی بسیار خوبی در فرانسه و امریکای جنوبی دارد.

روش تبدیل گِل اُخرا به رنگدانه: سنگ معدن را پس از آسیاب کردن و شستن خشک دوباره آسیاب می کنند، آن گاه عمل دانه بندی انجام می گیرد.

قدرت پوشش و قدرت رنگ دهی اخرا بستگی به مقدار اکسید آهن موجود در آن دارد که از ۱۶ تا ۶۰% است. که این مقدار تغییرات بسیار زیادی در نوع پیگمنت به دست آمده ایجاد می کنند و هر کدام از آن ها بر حسب درصد اکسید آهن خود طبقه بندی می شوند؛ تا حالتی استاندارد به دست آید. متوسط وزن مخصوص گِل اُخرا حدود ۲/۸ تا ۳ است و میزان جذب روغن آن در حدود ۴۰-۲۰ است.

بیش تر اُخراها در صنعت رنگ کاربرد دارند.

سیناها:

این دسته رنگ زرد مایل به قهوه ای دارند، مقدار بسیار کمی دی اکسید منگنز در ساختمان آن ها وجود دارد. در ایتالیا در جزیره سیسیل یافت می شوند. درصد اکسید آهن در این نوع از سنگ های معدنی حدود ۴۰ تا ۷۰ است. سیناها به صورت میکرونی آسیاب می شوند و بدین شکل کاربرد خوبی در صنعت رنگ دارند. قدرت پوشش این دسته در محیط های روغنی کم است و به صورت فیلم شفاف در رنگ اثر می گذارند، به همین دلیل بیش تر در رنگ های تیره مصرف می شوند. اگر سنگ معدن سینا را تکلیس کنیم رنگدانه ای به نام سینای سوخته به دست می آید که رنگ آن نارنجی مایل به قرمز است.

شرح سنگ معدن سینای خام سینای سوخته

سنگینی ویژه ۵-۳/۱ ۵-۳/۵

میزان جذب روغن ۴۵-۳۵ ۴۵-۳۵

اومبرها:

این دسته نسبت به سیناها تیره ترند و رنگ آن ها قهوه ای تیره است. علت این تیرگی افزایش دی اکسید منگنز در آن ها تا حدود ۱۵% است. معدن بسیار خوب و شناخته شده آن در جزیره قبرس است، اما ترکیبات آن متغیر است. درصد اکسید آهن در آن از ۳۰ تا ۵۰% بر حسب نوع معدن متفاوت است. این گروه نیز قدرت پوشش کمی دارند، در محیط های روغنی به رنگ حالت نیمه شفاف می دهند. از آن ها بیش تر در ساخت رنگ های تیره استفاده می شود. رنگدانه های به دست آمده از این سنگ معدن نیز مانند سیناها به دو صورت عرضه می شوند:

۱-نوع آسیاب شده بدون تغییر (خام)

۲-نوع تکلیس شده (سوخته)

نوع اخیر رنگ قهوه ای مایل به قرمز دارد. سنگینی ویژه آن ها ۳/۵ تا ۴/۵ و میزان جذب روغن آن ها از حدود ۳۵-۵۰ است.

اکسید قرمز:

معادن اکسید آهن قرمز در اغلب نقاط دنیا فراوان اند، فقط از معدودی از آنها برای ساخت پیگمنت اکسید آهن قرمز استفاده می شود. بهترین معادن آن در جزیره هرمز ایران و اسپانیا یافت می شود. این معدن در اسپانیا یکی از منابع مهم درآمد آن کشور است. سنگ معدن آن حدود ۸۰ تا ۹۰% اکسید آهن خالص دارد که معمولا ً پس از آسیاب کردن با سایر مواد برای مصرف در رنگ آماده می شود و به همین صورت نیز به عنوان رنگ دانه در بازار عرضه می شود. اکسید آهن معدنی اسپانیا رنگ روشنی دارد و سال هاست توسط رنگ سازان دنیا مصرف می شود.

اکسید آهن جزیره هرمز نوع قرمز مایل به آبی است. در دریای سرخ نیز از آن یافت می شود رنگ خوبی دارد و به نام قرمز هندی معروف است.

اشکال عمومی کارکردن با اکسیدهای قرمز طبیعی آهن عدم یکنواختی میزان خلوص آنها و در نتیجه عدم یکنواختی قدرت رنگ دهی آنهاست. به همین دلیل رنگ سازان ترجیح می دهند که نوع اصلاح شده آن را به کار برند. اکسید طبیعی آهن دارای سنگینی ویژه ۳/۵ تا ۵ و میزان جذب روغن حدود ۱۲ تا ۳۰ است.

اکسیدهای زرد و قرمز سنتزی آهن:

برای تهیه این اکسیدها به صورت پیگمنت دو شیوه عام و شناخته شده وجود دارد:

رسوب گیری و تکلیس.

در هر کدام از این دو روش ماده اولیه، سولفات فرو، هفت آبه ۷H۲O، FeSo۴ است به نام های کوپراس Copperas و سبز ویتریول Green Vitriolمشهور است.

دو منبع مهم برای دست یابی به این نوع سولفات فرو وجود دارد:

۱-محصول فرعی کارخانه های الکترولیز قلع

۲-محصول فرعی کارخانه های تهیه اکسید تیتانیوم به روش سولفات

اکسیدهای مورد نظر به روش زیر به دست می آیند:

اکسید زرد فریک، محلول سولفات فرو با یک محلول قلیایی قوی مانند هیدروکسید سدیم مخلوط می شود، که محصولعمل رسوب هیدروکسید فرو است:

FeSO۴ + ۲NaOH → Fe(OH)۲ + Na۲SO۴

محصول عمل توسط اکسیژن هوا به درون مایع تزریق و اکسیده می شود:

۴Fe(OH)۲ + O۲ → ۲(Fe۲O۳ , H۲O

فرمول Fe۲O۳ H۲O معمولا ً فریت زرد نامیده می شود و به صورت FeO,OH نشان داده شده می شود. ترکیب شیمیایی رنگ و رنگدانه به دست آمده بستگی زیادی به غلظت محلول دارد، به علاوه دمای جامد رسوب شده نیز مؤثر است.

بعد از اکسایش، محلول به دست آمده را می جوشانند، اکسید به صورت بلورهای به هم پیوسته در می آید، پیگمنت پس از صاف شدن و شستو شو به وسیلۀ آب، برای خارج کردن بقیه نمک های محلول در دمای حدود ۶۰ تا ۶۵ خشک می شود. محصول عمل به شکل پودر است.

زرد فریت، رنگدانه نرمی است با وزن مخصوص ۴ و میزان روغن ۵۰ الی ۶۰. قدرت پوشانندگی و رنگ دهی این رنگدانه بسیار خوب است. درجۀ مخلوط اکسید فریت در آن به حدود ۹۰% می رسد. مقاومت آن در مقابل نور عالی است و در روغن ها و رزین ها و حلال ها کاملا ً نا محلول است. با ایتفاده از حرارت به تدریج با از دست دادن آب، رنگ آن به سرخی می گراید و در نهایت رنگ Fe۲O۳ باقیمانده، سرخ است. کاربرد وسیعی در رنگ های روغنی آستری و امولسیونی دارد.

اکسید قرمز فریک:

این اکسید را می توان به روش زیر تهیه کرد:

محلول سولفات قرمز با محلول کربنات سدیم مخلوط می شود. حاصل واکنش رسوب کربنات فرو است.

FeCO۴ + Na۲CO۳ → FeCO۳ + Na۲SO۴

کربنات فرو به صورت ذرات ریز در محلول معلق است. در چنین شرایطی با عبور اکسیژن عمل اکسایش انجام می شود:

۴FeCO۳ + O۲ → ۲Fe۲O۳ + ۴CO۲

اضافه کردن حدود ۳۰% کربنات منیزیم، اکسید فریک را براق تر، تمیز تر و پر رنگ تر خواهد کرد. قدرت رنگ دهی محصول عمل، بستگی به دما و مدت تزریق اکسیژن به داخل محلول دارد. در دمای ۶۰ درجه سانتیگراد و مدت ۲۴ ساعت عبور هوا، اکسید با رنگ نمایی قرمز مایل به زرد و در دمای ۹۵ درجه سانتنی گراد و عبور واحد به مدت ۱۸ تا ۲۰ ساعت اکسید با رنگ نمایی قرمز مایل به آبی به دست می آید. پس از صاف کردن پیگمنت به دست آمده و شست و شوی سریع برای خارج کردن بقیه نمک های محلول در آن، رنگدانه خشک و آسیاب می شود. محصول عمل پیگمنت قرمزی است که کاربرد زیادی در ساخت رنگ دارد.

معولا ً این پیگمنت را همراه با اکسید معدنی در رنگ مصرف می کنند. به دلیل ارزانی اکسید آهن در محصول عمل سنتزی به بیش از ۹۹% می رسد. به همین دلیل دارای برق بیش تر و قدرت رنگ دهی بسیار خوبی است. این رنگدانه دارای سنگینی ویژه ۵ و جذب روغن در حدود ۳۰ است. مقاومت آن در مقابل نور عالی است و در روغن ها، رزین ها و حلال ها انحلال پذیر نیست. این رنگدانه در تمام قلیا ها و محلول های اسیدی نا محلول است اما در اسیدهای معدنی غلیظ حل می شود، مقاومت آن در مقابل حرارت نیز بالاست.

اکسید آهن سنتزی پیگمنت شده در رنگ های هوا خشک و کوره ای فراوان دارد، به علاوه در آستری ها و زیر رنگ های، رنگ های امولسیونی و در پلاستیک ها و بتون نیز مصارف بسیاری دارد.

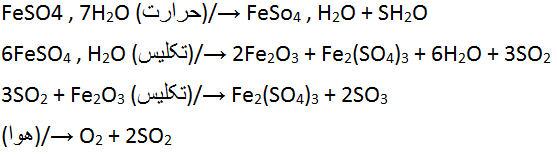

-تهیه به روش تکلیس کردن:

در این روش نیز مادۀ اولیه همان سولفات فرو هفت آبه (متبلور) (Fe۲SO۴ , ۷H۲O) است. برای بدست آوردن رنگ نمایی پر رنگ از اکسید آهن از این روش استفاده می شود.

سولفات فروی یک آبه (متبلور):

در این روش ابتدا به وسیله حرارت آب گیری می شود و به سولفات فرو یک آبه (FeSO۴ , H۲O) تبدیل می شود. محصول عمل با تکلیس دوباره و از دست دادن آب و So2 اکسید آهن است.

اکسید آهن به دست آمده به داخل آب ریخته می شود و پس از شست و شو با آب گرم و کاهش قدرت اسیدی خشک و آسیاب می شود. اگر دمای تکلیس به ۹۰۰ درجه سانتیگراد افزایش یابد، رنگدانه به دست آمده دارای قدرت رنگ دهی بیش تر است و هرچه درجه حرارت تکلیس کردن بیش تر شود اکسید فریک به دست آمده و پیگمنت شده از قرمز تندتری برخوردار خواهد بود.

اکسید فریک به دست آمده از روش تکلیس دارای وزن مخصوص ۴/۵ تا ۵ و میزان جذب روغن نزدیک به ۲۰ تا ۲۵ است. رنگدانه به دست آمده دارای قدرت پوشش خوب و قدرت رنگ دهی عالی است. همان طور که متذکر شدیم هر چه عملتکلیس در دمای بالاتری انجام پذیرد این خصوصیات افزایش خواهد یافت. این پیگمنت در بعضی از موارد در رنگ های روغنی و زیر رنگها مصرف می شود. اما در مصرف آن برای آستری ها باید دقت کرد، چون ممکن است وجود مقداری سولفات در پیگمنت عمل خوردگی را شدت بخشد. این رنگدانه ها در مقابل نور و حرارت مقاومند و در روغن ها، رزین ها و حلال ها انحلال پذیر نیستند. این رنگدانه ها در مقابل قلیاها و اسیدها، به استثنای اسیدهای غلیظ جوشان مقاومند.

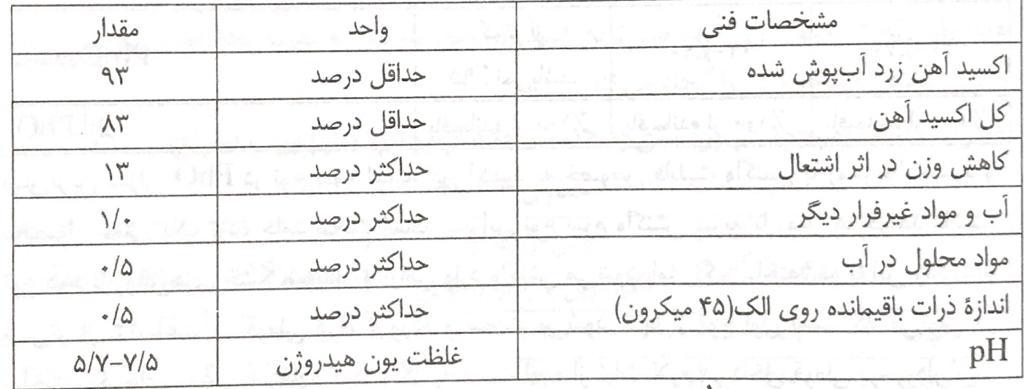

مشخصات فنی رنگدانه های اکسیدهای آهن:

معمولا ً از مجموع اکسید آهن و مقدار کاهش وزن در اثر اشتعال، می توان وزن اکسید آهن آب پوش شده را به دست آورد.

این پیگمنت به صورت خمیر نیز وجود دارد. از اختلاط پودر جامد با روغن بزرک می توان خمیر تهیه کرد.

در این گونه خمیرها، مقدار کمی تینر فرار نیز می تواند وجود داشته باشد.

مواد کمکی از قبیل مرطوب کننده Wetting Agent و پخش کننده Dispersing Agent نیز می توان بکار برد. در صورتی که خمیر مورد آزمایش، گرایش به ته نشینی داشته باشد. این ته نشینی بایستی پس از به هم زدن حل شود تا خمیر یک دست و یکنواختی به دست آید. خمیر حاصل می تواند با هر نسبتی با روغن بزرک و ترپنتین و حلال های نفتی مخلوط شود.

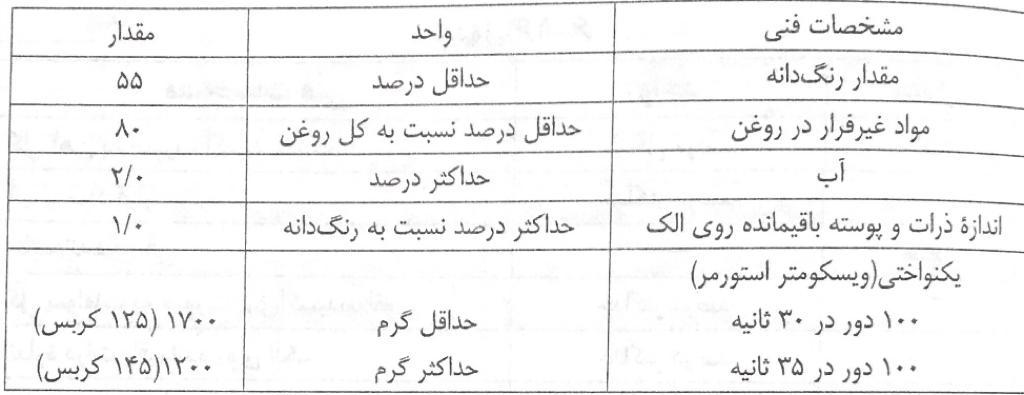

مشخصات خمیر در جدول زیر خلاصه شده است:

مشخصات فنی پیگمنت اکسید آهن و قهوه ای طبیعی:

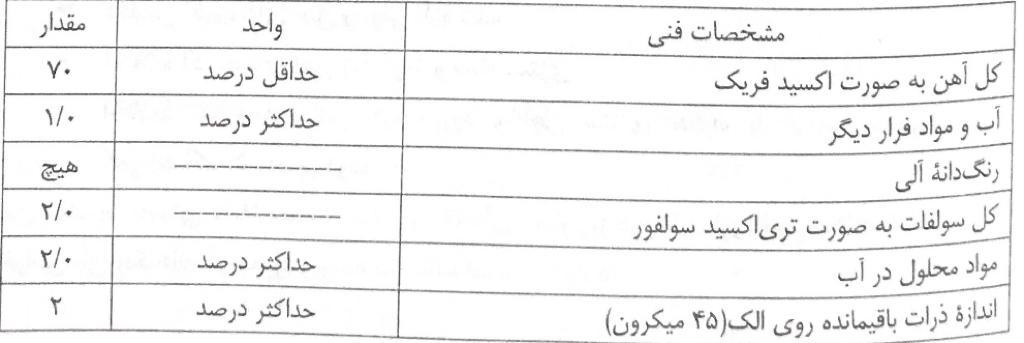

مشخصات فنی مورد نظر شامل رنگدانه اکسید آهن قرمز و قهوه ای است که به طور آزاد در طبیعت وجود دارند.

این رنگدانه ها به گونه ای هستند که برای صنعت رنگ سازی مناسب اند. مشخصات فیزیکی و شیمیایی این رنگدانه در جدول زیر خلاصه شده است؛ این پیگمنت ها طیف وسیعی از رنگ ها را به خود اختصاص می دهند.

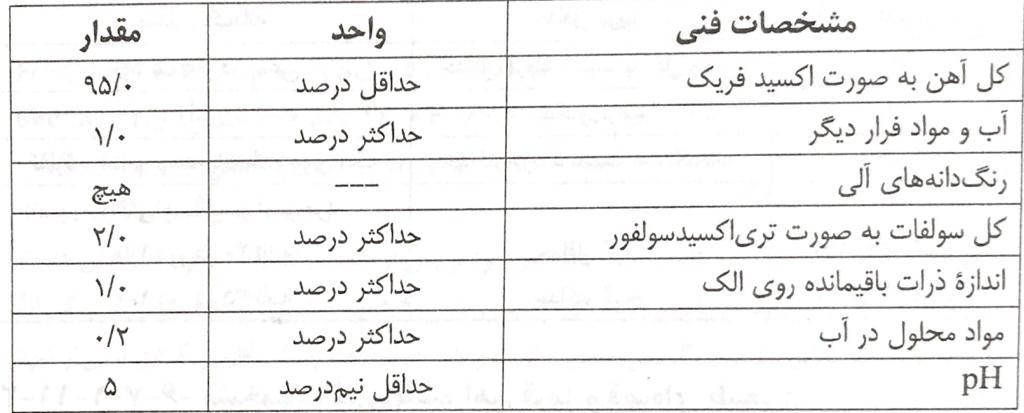

مشخصات فنی پیگمنت اکسید آهن قرمزی سنتزی:

این رنگدانه را می توان به یکی از سه روش زیر تهیه کرد:

۱-تکلیس نمک های آهن

۲-رسوب گیری از نمک های آهن

۳-تکلیس اکسید آهن سنتزی

خواص این رنگدانه در جدول زیر خلاصه شده است:

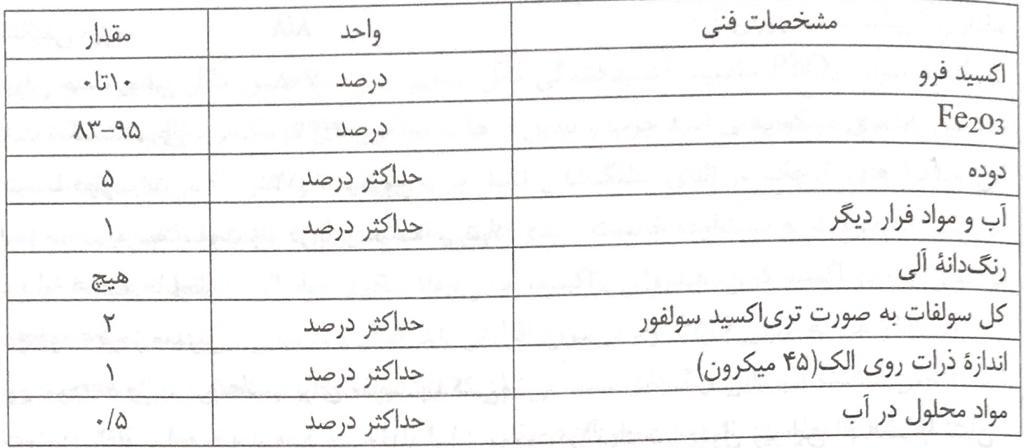

مشخصات فنی رنگدانه های اکسید آهن قهوه ای سنتزی:

این مشخصات شامل رنگدانه اکسید آهن قهوه ای سنتزی است. این پیگمنت اکسید آهن قهوه ای خالص است، در ضمن می تواند مخلوطی از رنگدانه زرد و قرمز هم باشد. این رنگدانه در صنعت رنگ سازی مورد استفاده قرار می گیرد.

روش های تهیه:

۱-رسوب گیری از نمک های آهن

۲-تکلیس اکسیدهای آهن رسوب داده شده

۳-اختلاط اکسید های آهن زرد قرمز و سیاه سنتزی

۴-اختلاط اکسیدهای آهن قرمز، زرد و آهن سنتزی همراه با افزایش مقدار بسیار کمی (حداکثر ۵ درصد) دوده.

این رنگدانه بایستی کاملا ً خشک باشد و با دانه های بسیار ریز در رنگ سازی قابل استفاده است.

خواص این رنگدانه در جدول زیر خلاصه شده است.

مشخصات فنی پیگمنت های اکسید آهن زرد آب پوش شده (هیدراته):

در صنعت این رنگدانه به اکسید آهن زرد شهرت دارد. ضمنا ً این پیگمنت به وسیله یک واکنش شیمیایی به دست می آید. مواد تشکیل دهنده و خواص کلی این رنگدانه در جدول زیر خلاصه شده است: